制砖厂干燥室废气排放的流量控制

制砖厂干燥室废气排放的流量控制

应用

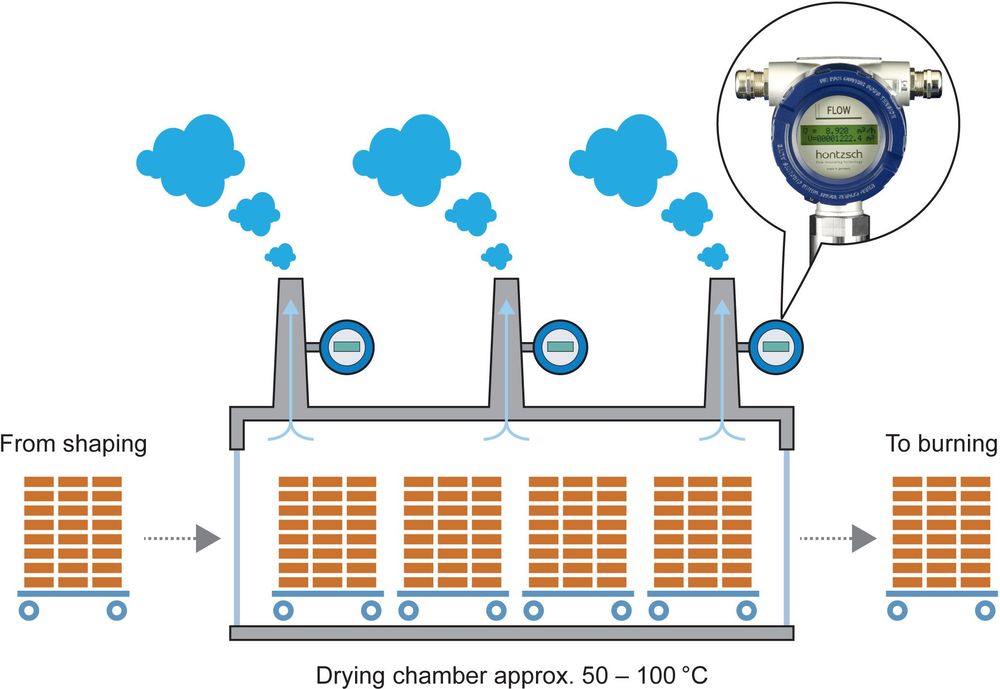

制砖厂中通常使用干燥车将湿坯送入干燥室进行干燥。干燥过程可以降低砖坯中的含水率,能使砖坯在后续焙烧成功,提高砖的性能。干燥过程中需要进行温度测量和过程控制。为了优化非常耗能的干燥过程,须结合湿度测量含潮废气的体积流量,被测数值则用于过程控制,直到干燥室中的湿度达到设定值。此处的流量测量可以帮助制砖厂节省大量能耗,提高砖的硬度和性能。

应用参数

测量目标:使用流速测量来确定体积流量

测量点:干燥室排潮废气

测量范围:取决于烟囱内直径

例如 DN1,100 mm时,约 10,000 – 90,000 m³/h.

测量点压力:标准大气压强、轻微负压或正压

环境温度:含粉尘,110 °C … 180 °C

如何制造砖块?

自新石器时代以来,砖一直被用作建筑材料。但是,砖是怎么制成的呢?砖的制造分为几个阶段。原材料主要是不同种类的岩石和黏土等,以及一些配料。砖块成型后需经过干燥然后焙烧。

砖块的干燥和焙烧过程

工业过程中产品的脱水和干燥需要大量耗能。全球大约25%的能量消耗用于这个领域,而其中85%的排潮风机使用煤炭、柴油以及天然气等作为燃料。绝大多数干燥过程需要将潮气排放出去,因此通过测量排潮废气的体积流量可以节省大量能耗。

提高工业干燥过程的效率非常重要,不仅可以节能还可以减少湿热废气排放,保护全球气候。例如,一个日产量400吨的砖厂每天耗水量可达80吨,水是用来制作砖坯,之后还需要在干燥过程中被排出。实际干燥过程的单位能耗约为3000-4000KJ/kgH2O,相当于每日9000 m³天然气,所以干燥流程是整个制砖厂能量耗费最大的部分。(参见第56界维尔茨堡砖瓦行业交流会)

为什么砖坯需要干燥?

砖坯制成后需要分批进入干燥室进行干燥,此时含水率通常为21-23%,最高可达32%。需通过100°C高温烘干过程使砖坯含水量降至1%左右。因为无法直接测量砖坯含水量,所以需要间接通过测量排潮废气来控制干燥过程。监控排潮废气是一个持续不间断的过程。如果含水量没有达到预期值,则砖坯会在后续的烧制过程中出现裂纹甚至破裂。少量的残留水分是必需的,在随后的800°C至1000°C的烧制过程中,使砖坯中的水分不会由于高蒸气压而急剧蒸发并导致砖块“爆炸”。

未使用流量计测量排潮废气的现状:

通常情况下,是测量当前温度来控制干燥过程,并不测量排潮废气的体积流量。问题在于,每批进入干燥室的砖块含水量不是完全一样的,导致过分或过少加热,增加能耗或产生废品。

如何节省能耗并保证产品质量?

为了节省能耗和提升经济效益,需要同时测量温度和排潮废气体积流量。此含水凝和粉尘的废气流量可推算出含水量,通过测量可持续调节砖块的干燥过程,并进行优化。

排潮废气的流量测量可确保砖块品质

干燥室中均匀的流速和温度是保证所有砖块干燥时间相同的前提。测量排潮废气的流量即可获知干燥室内气体流动情况,也可以控制输入新鲜空气的流量;用于测量含粉尘热气流的流量计(例如排潮废气)提供了用于控制干燥过程的基本数据,从而为产品质量的可复制性提供了数据依据。最佳调节的排气量流量和精确控制的温度条件也有助于减少干燥室中砖坯的干燥时间。最重要的是:排潮废气流量测量可提升砖块品质,避免在之后的焙烧过程中产生开裂或变形扭曲。被缩短的干燥时间也可以节省能耗。

排潮废气和输入空气的测量点在何处?

干燥过后需要将砖块送入焙烧窑中烧制,此时初始温度大约250°C,然后根据不同的产品,逐渐升温至800°C到1000°C左右,时间约24至96小时。焙烧窑中产生的高温含粉尘废气可以再利用,混合一部分新鲜空气后再输送至干燥室,达到节省能耗的目的。除了测量焙烧窑输送给干燥室的一部分废气流量,另一部分脏污废气需输入新鲜空气燃烧处理后释放到大气中,减少环境污染。因此制砖厂中的流量测量既有利于厂家,也可保护周边环境,可在砖瓦行业推广应用!

推荐产品:Höntzsch VA40…ZG10 整合型耐腐蚀性气体涡流流量计

此应用领域来源为"www.hoentzsch.com",如有权限上问题请与我们联络, 谢谢

15921790706(微信同号)